در بسیاری از کارخانهها، هوای فشرده یکی از اصلیترین منابع انرژی محسوب میشود و به طور مستقیم بر سرعت، کیفیت و بهرهوری خطوط تولید تأثیر میگذارد. در همین راستا، کمپرسور صنعتی به عنوان قلب سیستم هوای فشرده، نقش مهمی در تأمین فشار لازم برای ابزار های پنوماتیکی، ماشین آلات بسته بندی، دستگاه های اتوماسیون و دهها کاربرد دیگر دارد.

درک صحیح از کاربرد کمپرسور صنعتی به مدیران، مهندسان و صاحبان کارگاهها کمک میکند تا انتخابی هوشمندانه داشته باشند و هزینه های عملیاتی را کاهش دهند.

برای مثال انتخاب ظرفیت مناسب، نوع کمپرسور و کیفیت هوای خروجی همگی عواملی هستند که عملکرد کارخانه را تحت تأثیر قرار میدهند. اگر قصد خرید یا بررسی مشخصات کمپرسور مناسب برای کسب و کار خود را دارید، مطالعهی راهنمای خرید کمپرسور باد صنعتی نیز میتواند بسیار مفید باشد و دید جامعی ارائه دهد. این مقاله به صورت کامل شما را با مفهوم کمپرسور صنعتی و کاربرد های آن در کارخانهها آشنا میکند.

کمپرسور صنعتی چیست؟

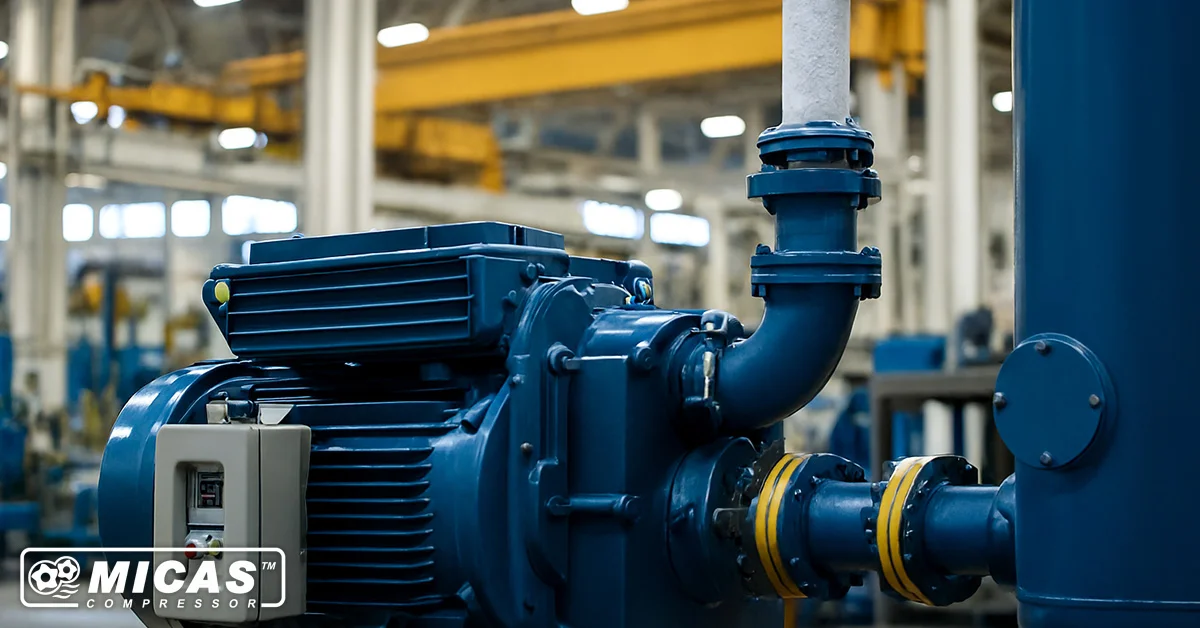

کمپرسور صنعتی دستگاهی است که هوای محیط را دریافت کرده، حجم آن را کاهش میدهد و فشار آن را افزایش میدهد تا بتوان از آن به عنوان یک منبع انرژی مطمئن در فرآیند های مختلف کارخانهای استفاده کرد. در بسیاری از صنایع، هوای فشرده همان نقش برق یا هیدرولیک را ایفا میکند و بدون آن، بخش بزرگی از تجهیزات قادر به ادامه کار نیستند. به همین دلیل، شناخت دقیق ویژگیها و کاربرد کمپرسور صنعتی برای انتخاب دستگاه مناسب اهمیت زیادی دارد.

کمپرسور های صنعتی نسبت به مدل های معمولی، توان بالاتر، دوام بیشتر و قابلیت کار در دوره های طولانی را دارند. این دستگاهها معمولاً در محیط های تولیدی سنگین، خطوط مونتاژ، کارگاه های ساخت قطعات، صنایع بسته بندی، صنایع غذایی و حتی سیستم های کنترل ابزار دقیق استفاده میشوند.

هوای فشرده تولید شده توسط کمپرسور میتواند برای راه اندازی ابزار های پنوماتیکی مانند پیچبندهای بادی، جکها، پیستونها، نازل های باد، سیستم های شست و شوی صنعتی، انتقال مواد و حتی فرآیند های اتوماسیون مورد استفاده قرار گیرد. در بیشتر کارخانهها، هوای فشرده پایهای برای عملکرد دهها دستگاه مختلف است.

از طرف دیگر، ساختار و عملکرد کمپرسورها به گونهای طراحی شده است که انواع مختلفی از آنها برای نیاز های متفاوت تولید شدهاند. برخی مدلها تمرکز بر فشار بالا دارند، برخی بر دبی بالاتر، و برخی برای کار مداوم و 24 ساعته ساخته شدهاند. اگر علاقهمندید بدانید هر کمپرسور دقیقاً چگونه کار میکند و چه اجزایی در فرایند فشرده سازی هوا نقش دارند، مطالعهی مقاله کمپرسور هوای فشرده چیست؟ میتواند تصویر دقیقتری ارائه دهد.

انواع کمپرسور صنعتی

کمپرسور های صنعتی بسته به ظرفیت موردنیاز، فشار کاری، نوع مصرف و شرایط محیط فعالیت، در مدل های متفاوتی طراحی میشوند. شناخت دقیق این تفاوتها به مدیران و مهندسان کمک میکند تا دستگاهی انتخاب کنند که بیشترین بازده را برای خط تولید داشته باشد و کمترین هزینه نگهداری را تحمیل کند. در ادامه، مهمترین انواع کمپرسور صنعتی را بررسی میکنیم.

کمپرسور پیستونی صنعتی

کمپرسور پیستونی یکی از قدیمیترین و درعینحال محبوبترین مدلها در صنایع سبک و نیمهسنگین است. این نوع کمپرسور با حرکت رفت و برگشتی پیستون داخل سیلندر، هوا را فشرده میکند و به دلیل توانایی تولید فشار بالا، معمولاً در تعمیرگاهها، صنایع چوب، کارگاه های کوچک و خطوط تولیدی که مصرف هوای متناوب دارند استفاده میشود.

البته صدای زیاد و امکان محدود کارکرد مداوم از نقاط ضعف این مدل است؛ اما سادگی ساختار، هزینه خرید مناسب و سهولت تعمیرات باعث شده همچنان انتخاب خوبی برای بسیاری از کاربرد های صنعتی باشد.

کمپرسور اسکرو صنعتی

کمپرسور اسکرو بیشتر برای محیط هایی مناسب است که خطوط تولید به صورت پیوسته فعال هستند. این دستگاه با استفاده از دو روتور مارپیچی، هوا را به صورت یکنواخت و بدون ضربه فشرده میکند.

راندمان انرژی بالا، صدای کمتر، لرزش کم و طول عمر زیاد باعث شده این مدل در صنایع بسته بندی، غذایی، دارویی و خودروسازی به طور گسترده استفاده شود. ثبات فشار خروجی یکی از دلایل مهم انتخاب این مدل در کارخانه های بزرگ است، زیرا بسیاری از دستگاهها برای عملکرد صحیح به فشار ثابت نیاز دارند.

کمپرسور سانتریفیوژ (گریز از مرکز)

کمپرسور سانتریفیوژ برای کاربرد هایی طراحی شده که نیاز به حجم بسیار زیادی از هوای فشرده وجود دارد. در این کمپرسور، هوا با سرعت بالا وارد پروانه شده و تحت تأثیر نیروی گریز از مرکز فشرده میشود. این مدل مصرف انرژی بهینهای دارد و معمولاً در صنایع سنگین مانند پالایشگاهها، نیروگاهها، فولاد و پتروشیمی مورد استفاده قرار میگیرد.

اگر علاقهمندید با روند فشرده سازی هوا در انواع مختلف کمپرسورها بیشتر آشنا شوید، میتوانید توضیحات مربوط به معرفی قطعات کمپرسور هوا را در مقالهای که به همین موضوع میپردازد مطالعه کنید، زیرا در آن ساختار کلی دستگاهها و نحوه فشرده سازی به صورت کامل توضیح داده شده است.

کمپرسور های قابل حمل

برای پروژه هایی مانند راهسازی، عملیات عمرانی، حفاری یا کار در فضای باز، استفاده از کمپرسور های قابل حمل بسیار رایج است. این مدلها معمولاً دیزلی یا برقی هستند و به دلیل طراحی مقاوم، وزن مناسب و قابلیت جا به جایی، برای کار های میدانی انتخاب بسیار خوبی محسوب میشوند.

توان خروجی این دستگاهها بسته به نوع پروژه متغیر است و معمولاً برای ابزار های سنگین، نازل های باد، تجهیزات حفاری یا عملیات نصب مورد استفاده قرار میگیرند.

انتخاب نوع مناسب کمپرسور صنعتی کاملاً به نیاز کارخانه، حجم مصرف، فشار کاری و شرایط عملیاتی بستگی دارد. هر مدل—پیستونی، اسکرو، سانتریفیوژ یا قابل حمل، کاربرد خاص خود را دارد و شناخت این تفاوتها به بهبود عملکرد، کاهش هزینهها و افزایش بهرهوری سیستم های هوای فشرده کمک میکند.

کاربرد کمپرسور صنعتی در کارخانهها

کمپرسور صنعتی در قلب بسیاری از فرآیند های تولیدی قرار دارد و تقریباً در تمامی کارخانهها نقش حیاتی ایفا میکند. هوای فشرده یک منبع انرژی تمیز، ایمن و قابل کنترل است و بههمین دلیل، از آن برای راه اندازی ابزارها، ماشین آلات و سیستم های مختلف استفاده میشود. در ادامه، مهمترین کاربرد های کمپرسور صنعتی در صنایع گوناگون را بررسی میکنیم.

صنایع غذایی و دارویی

در صنایع سلامتمحور مانند غذا و دارو، کیفیت هوای فشرده اهمیت بسیار زیادی دارد. در بسیاری از خطوط تولید، هوای فشرده باید کاملاً تمیز، خشک و بدون روغن باشد، زیرا کوچکترین آلودگی میتواند کیفیت محصول نهایی را تحت تأثیر قرار دهد.

کمپرسور های صنعتی در این حوزه برای مواردی مانند بسته بندی، انتقال پودرها، کنترل ماشین آلات دقیق، شست و شوی محیط تولید با هوای فشرده و راه اندازی خطوط پرکن استفاده میشوند. همچنین در صنایع دارویی، سیستم های بلستینگ، انتقال مواد اولیه و ابزار های اتوماسیون بر پایه هوای فشرده کار میکنند.

صنایع خودروسازی و مونتاژ

در خطوط تولید خودرو، کمپرسور نقش جدا نشدنی دارد. ابزار های بادی مانند پیچ بند های پنوماتیکی، جکها، پرسها، دستگاه های رنگ آمیزی و تجهیزات اتوماسیون همه با هوای فشرده کار میکنند.

وجود فشار یکنواخت و دبی کافی ضروری است، زیرا کوچکترین نوسان فشار میتواند دقت مونتاژ یا کیفیت رنگ را کاهش دهد. بههمین دلیل، کارخانه های خودروسازی اغلب از کمپرسور های اسکرو حرفهای استفاده میکنند که توان تولید هوای پایدار را در ساعات طولانی دارند. اگر علاقهمندید بدانید چرا کمپرسور های اسکرو برای محیط های حساس انتخاب بهتری هستند، مطالعه توضیحات مربوط به مزایای کمپرسور اسکرو کوپل مستقیم میتواند دید بهتری ارائه دهد و دلیل برتری این مدل در خطوط تولید را شرح دهد.

صنایع نفت، گاز و پتروشیمی

در این صنایع، کمپرسور صنعتی جزئی از سیستم های کنترل و ایمنی است. بسیاری از شیرآلات، ابزار دقیق و واحد های کنترل فرایند به هوای فشرده اتکا دارند.

در پالایشگاهها، کمپرسورها برای انتقال مواد، ایجاد فشار در فرآیند های خاص، تأمین هوای ابزار دقیق و پشتیبانی از سیستم های اضطراری مورد استفاده قرار میگیرند. در بخش های گاز و خطوط انتقال نیز وجود هوای فشرده برای سیستم های پایش و عملیات کنترل ضروری است.

صنایع بسته بندی و چاپ

هوای فشرده در دستگاه های بسته بندی، فرمدهی، پلمپ، لیبلزنی و تزریق نقش اصلی دارد. به دلیل سرعت بالای خطوط بسته بندی، کمپرسورها باید فشار ثابت و هوای کاملاً خشک تأمین کنند. در صنعت چاپ نیز برای حرکت غلتکها، جابجایی کاغذ و کنترل سیستم های اتوماتیک از هوای فشرده استفاده میشود.

صنایع فلزی، معدنی و ساختمانی

در صنایع فلزی، کمپرسورها برای جتپرسی، برشکاری، سندبلاست و راه اندازی ابزار های سنگین استفاده میشوند. در پروژه های عمرانی نیز کمپرسور قابل حمل برای ابزار های حفاری، چکش های بادی، لودرهای پنوماتیک و سیستم های پاک سازی کاربرد دارد.

کاربرد کمپرسور صنعتی تقریباً در تمام کارخانهها دیده میشود؛ از ابزار های کوچک گرفته تا ماشین آلات سنگین. انتخاب مدل مناسب بر اساس نوع مصرف، تأثیر مستقیمی بر کیفیت و بهرهوری خط تولید دارد.

مزایای کمپرسور صنعتی و نکات مهم در انتخاب

کمپرسور صنعتی یکی از مهمترین تجهیزات در کارخانههاست، زیرا عملکرد بسیاری از دستگاهها به کیفیت و پایداری هوای فشرده وابسته است. استفاده از یک کمپرسور مناسب میتواند تأثیر قابل توجهی بر هزینه های تولید، سرعت کار و کیفیت خروجی داشته باشد. مهمترین مزایای کمپرسور صنعتی عبارتاند از:

- ثبات فشار و افزایش دقت عملکرد تجهیزات: وقتی فشار هوای خروجی یکنواخت باشد، ابزار های پنوماتیکی، دستگاه های بسته بندی و خطوط اتوماسیون با دقت بیشتری کار میکنند.

- مصرف انرژی بهینه در مدل های جدید: کمپرسور های صنعتی مدرن، به ویژه اسکرو، مصرف انرژی کمتری دارند و همین موضوع باعث کاهش هزینه های سالانه میشود.

- افزایش طول عمر تجهیزات کارخانه: هوای فشرده شده تمیز و پایدار، از وارد شدن فشار یا ضربه ناگهانی به دستگاهها جلوگیری میکند.

- قابلیت استفاده در صنایع متنوع: از خطوط مونتاژ گرفته تا بسته بندی، نقاشی، انتقال مواد، شست و شوی صنعتی و ابزار دقیق؛ تقریباً هیچ صنعتی نیست که بدون کمپرسور بتواند کار کند.

در هنگام انتخاب کمپرسور صنعتی مناسب، توجه به چند نکته ضروری است:

- ظرفیت و فشار مورد نیاز کارخانه را دقیق محاسبه کنید.

- نوع کارکرد دستگاه را مشخص کنید، مداوم یا متناوب.

- شرایط محیط نصب (دما، رطوبت، تهویه) را بررسی کنید.

- کیفیت خدمات پس از فروش و دسترسی به قطعات را جدی بگیرید.

- در صورت نیاز از مخزن هوای مناسب و فیلتر های استاندارد استفاده کنید.

در مجموع کمپرسور صنعتی زمانی بیشترین بازده را دارد که بر اساس نیاز واقعی کارخانه انتخاب شود. توجه به ظرفیت، فشار کاری، نوع مصرف و شرایط محیطی نقش مهمی در عملکرد و طول عمر دستگاه دارد. انتخاب درست نه تنها هزینهها را کاهش میدهد، بلکه کیفیت تولید را نیز افزایش میدهد.

جمع بندی

کمپرسور صنعتی یکی از مهمترین اجزای هر کارخانه است و نقش آن در تأمین انرژی پاک و قابل اعتماد برای ماشین آلات، سیستم های اتوماسیون و ابزار های تولیدی غیرقابل انکار است. آشنایی با انواع کمپرسورها، کاربرد های گسترده آنها و تفاوت های عملکردیشان کمک میکند تا مدیران و مهندسان بتوانند بهترین انتخاب را برای محیط کاری خود انجام دهند. همانطور که دیدیم، هر نوع کمپرسور از مدل های پیستونی تا اسکرو و سانتریفیوژ، برای وظایف و شرایط خاصی طراحی شده است.

تشخیص درست نیاز کارخانه، نوع مصرف، فشار کاری و ساعات بهره برداری میتواند تأثیر مستقیم بر کاهش هزینه های انرژی، افزایش بهرهوری و بهبود کیفیت محصول نهایی داشته باشد. در نهایت نگهداری اصولی، سرویس های دورهای و استفاده از تجهیزات جانبی استاندارد تضمین میکند که کمپرسور صنعتی با بیشترین بازده و کمترین استهلاک در خدمت خط تولید باشد. با انتخاب صحیح این دستگاه، میتوان یک زیرساخت پایدار و کارآمد برای سالها فعالیت صنعتی فراهم کرد.

کمپرسور صنعتی برای چه کاربرد هایی استفاده میشود؟

کمپرسور صنعتی برای تأمین هوای فشرده در خطوط تولید، راه اندازی ابزار های پنوماتیکی، سیستم های بسته بندی، رنگ آمیزی، انتقال مواد، ابزار دقیق و بسیاری از فرایند های کارخانهای استفاده میشود.

کدام نوع کمپرسور برای کارکرد 24 ساعته مناسبتر است؟

کمپرسور های اسکرو به دلیل راندمان بالا، صدای کم و کارکرد مداوم بدون استهلاک زیاد، بهترین گزینه برای استفاده 24 ساعته هستند.

چه عواملی در انتخاب کمپرسور صنعتی مهم است؟

ظرفیت (دبی)، فشار مورد نیاز، نوع کاربرد، شرایط محیط نصب، میزان کارکرد روزانه، کیفیت ساخت، خدمات پس از فروش و در دسترس بودن قطعات از مهمترین معیارها هستند.