کمپرسور هوا قلب بسیاری از فرآیند های صنعتی است؛ اما این قلب بدون قطعات سالم، دقیق و متناسب با شرایط کاری، تپش پایداری ندارد. در این مقاله قصد داریم به زبانی روشن و فنی نشان دهیم هر کدام از قطعات کمپرسور هوا چگونه بر راندمان، مصرف انرژی، کیفیت هوای خروجی و هزینه های نگهداری اثر میگذارند. از ایرند و بلوک سیلندر گرفته تا فیلترها، درایر، رادیاتور، الکتروموتور و شیرآلات، هر جزء نقش مشخصی در عملکرد سیستم دارد و انتخاب نادرست میتواند موجب کاهش دبی، افزایش دما و توقف خط شود.

برای مشاهده نمونه های واقعی و دسته بندی کامل قطعات، پیشنهاد میشود به بخش قطعات کمپرسور هوا در وبسایت میکاس مراجعه کنید. ادامهی این راهنما با تمرکز بر نیاز های صنایع ایرانی و شرایط بهره برداری، به معرفی اجزای کلیدی، روش های انتخاب مناسب و نکات نگهداری اصولی میپردازد تا بیشترین بهرهوری و کمترین توقفات ناگهانی در خطوط تولید حاصل شود.

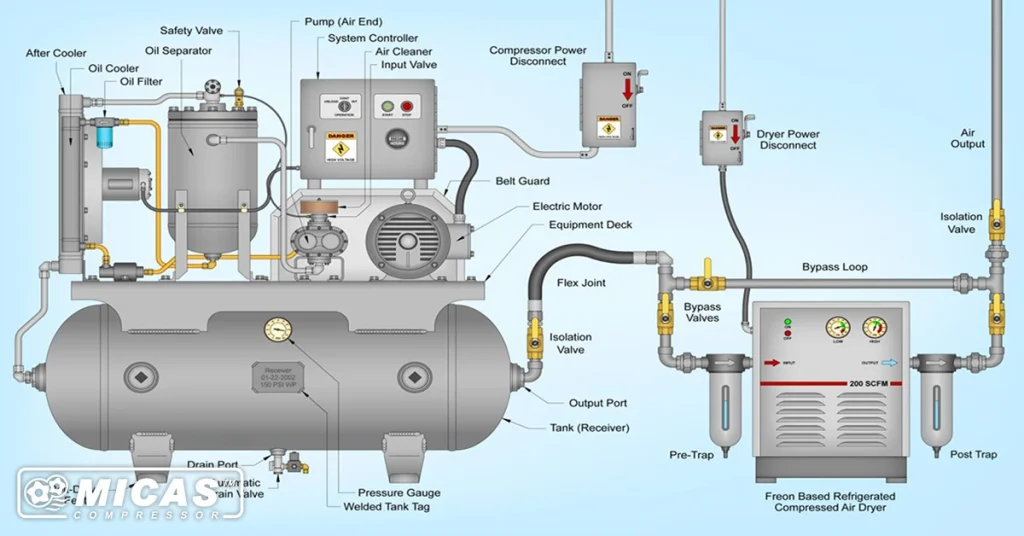

نقشه راه قطعات در یک کمپرسور صنعتی

برای درک بهتر عملکرد کمپرسور، لازم است ابتدا با ساختار کلی و اجزای اصلی آن آشنا شویم. هر کمپرسور از چند بخش کلیدی تشکیل شده که هماهنگ با یکدیگر، وظیفه فشرده سازی و ذخیره هوای فشرده را بر عهده دارند. مهمترین این بخشها عبارتاند از: واحد فشرده سازی (ایرند یا سیلندر)، الکتروموتور و سیستم انتقال قدرت، فیلترها و درایرها برای تصفیه و خشک سازی هوا، سیستم خنک کاری و رادیاتور برای کنترل دما، مخزن هوای فشرده جهت ذخیره و تنظیم فشار، و در نهایت شیرآلات کنترلی که جریان و ایمنی سیستم را تضمین میکنند.

در کمپرسور های اسکرو، وظیفه فشرده سازی هوا بر عهده ایرند است که از دو روتور مارپیچی تشکیل شده و هوا را بین آنها فشرده میکند. در مقابل، کمپرسور های پیستونی از بلوک سیلندر، پیستون و رینگ های آب بندی بهره میبرند تا عمل فشرده سازی به صورت رفت و برگشتی انجام شود. تفاوت این دو ساختار در نوع حرکت، سطح صدای تولیدی، و کاربری آنها در صنایع مختلف است.

شناخت دقیق این اجزا به کاربر کمک میکند تا هنگام خرید یا تعمیر کمپرسور، قطعات را به درستی انتخاب کند و از سازگاری آنها با نوع دستگاه مطمئن شود. استفاده از قطعات باکیفیت نه تنها موجب افزایش عمر دستگاه میشود، بلکه راندمان انرژی را نیز بهبود میبخشد.

قلب تپنده | ایرند اسکرو و بلوک سیلندر پیستونی

در هر کمپرسور، بخش اصلی و حیاتی که وظیفه فشرده سازی هوا را بر عهده دارد، ایرند یا بلوک سیلندر است. ایرند در کمپرسور های اسکرو به عنوان قلب سیستم شناخته میشود. این قطعه شامل دو روتور نر و ماده است که با چرخش هماهنگ درون محفظه، هوای ورودی را بهتدریج فشرده میکنند. طراحی دقیق پروفیل روتورها و فاصلهی حداقلی بین آنها، باعث راندمان بالا، صدای کم و عملکرد پایدار دستگاه میشود. استفاده از ایرند باکیفیت و روغن مناسب، تأثیر مستقیمی بر طول عمر و بازده کمپرسور دارد. برای مشاهده جزئیات فنی و مدل های مختلف این قطعه میتوانید به صفحه ایرند کمپرسور مراجعه کنید.

در کمپرسور های پیستونی اما، نقش فشرده سازی بر عهده بلوک سیلندر است که از مجموعهای از سیلندر، پیستون، رینگ، شاتون و میللنگ تشکیل شده است. حرکت رفت و برگشتی پیستون، هوا را از طریق سوپاپها به داخل سیلندر کشیده و سپس با فشار بالا خارج میکند. کیفیت ساخت این بخش، نوع آلیاژ استفاده شده در سیلندر و آب بندی دقیق رینگها، از عوامل کلیدی در حفظ فشار و جلوگیری از نشتی هوا محسوب میشود.

سرویس منظم ایرند و سیلندر شامل بررسی بیرینگها، تعویض روغن، کنترل نشتی و اندازه گیری دمای کاری میتواند از استهلاک زودهنگام جلوگیری کرده و هزینه های تعمیر را به طور چشمگیری کاهش دهد. توجه به این جزئیات باعث میشود کمپرسور در شرایط سخت صنعتی نیز عملکردی پایدار و مطمئن داشته باشد.

خنک کاری و مدیریت حرارت | رادیاتور و فن

در هر سیستم فشرده سازی هوا، کنترل دما یکی از حیاتیترین عوامل عملکرد پایدار و طول عمر قطعات است. هوای فشرده هنگام خروج از ایرند یا سیلندر دمایی بسیار بالا دارد و در صورت عدم خنکسازی مناسب، به روغن، فیلترها و آب بندیها آسیب میزند. در این میان، رادیاتور کمپرسور نقش اصلی را در خنک کردن روغن و هوای فشرده ایفا میکند. رادیاتور معمولاً از دو بخش مجزا تشکیل شده است: قسمت خنک کاری روغن (Oil Cooler) و قسمت خنک کاری هوا. عبور جریان هوای ایجادشده توسط فن، حرارت را از فینها خارج کرده و دمای سیستم را در محدوده استاندارد نگه میدارد.

عملکرد ضعیف رادیاتور باعث افزایش دمای کاری، افت بازده و در نهایت توقف اضطراری کمپرسور میشود. گرفتگی فینها بر اثر گرد و غبار یا چربی، یکی از مشکلات رایج در محیط های صنعتی است که باید با شست و شو و تمیزکاری منظم رفع شود. همچنین، بررسی سلامت فن خنک کننده، میزان جریان هوا و وضعیت روغن از اقدامات ضروری در سرویس های دورهای است.

استفاده از رادیاتور با ظرفیت متناسب با توان کمپرسور و شرایط دمایی محیط، ضامن کارکرد ایمن و طولانی مدت دستگاه خواهد بود. در صنایع سنگین که ساعات کاری بالا دارند، نگهداری اصولی سیستم خنک کاری بهاندازه نگهداری ایرند اهمیت دارد.

فیلتراسیون و خشک سازی هوا | میکروفیلتر و درایر

یکی از مهمترین مراحل در سیستم هوای فشرده، تصفیه و خشک سازی هوا است. هوایی که از کمپرسور خارج میشود، حاوی ذرات گرد و غبار، بخار روغن و رطوبت است. اگر این ناخالصیها حذف نشوند، میتوانند به ابزار پنوماتیکی، شیرآلات دقیق و تجهیزات خط تولید آسیب برسانند. سیستم فیلتراسیون و درایر دقیقاً برای رفع این مشکل طراحی شدهاند.

در اولین مرحله، پیش فیلتر ذرات درشت را حذف میکند. سپس میکروفیلتر (Coalescing Filter) ذرات ریزتر و بخار روغن را جدا میسازد. در ادامه، فیلتر کربناکتیو برای حذف بو و بخارهای باقی مانده مورد استفاده قرار میگیرد. پس از فیلتراسیون، نوبت به حذف رطوبت میرسد که این وظیفه بر عهده درایر است. درایرها در دو نوع اصلی وجود دارند:

- درایر یخچالی: مناسب برای اغلب صنایع عمومی، با نقطه شبنم حدود +3°C.

- درایر جذبی: مخصوص صنایع حساس مانند داروسازی یا ابزار دقیق، با نقطه شبنم تا -40°C و پایینتر.

انتخاب نوع فیلتر و درایر باید بر اساس دبی کمپرسور، فشار کاری، و کیفیت هوای مورد نیاز (بر اساس استاندارد ISO 8573) انجام شود. نگهداری منظم فیلترها و تخلیه رطوبت جمع شده نیز برای جلوگیری از افت فشار و آلودگی ضروری است.

برای مشاهده انواع فیلتر، درایر و تجهیزات جانبی مرتبط با تصفیه و خشک سازی، میتوانید به صفحه تجهیزات هوای فشرده در وبسایت میکاس مراجعه کنید. در این بخش، انواع درایر یخچالی و جذبی، میکروفیلترها و مخازن هوای فشرده با مشخصات فنی دقیق معرفی شدهاند که انتخاب صحیح آنها تأثیر مستقیمی بر عمر قطعات پاییندست و کیفیت هوای خروجی دارد.

مخزن هوای فشرده و ملحقات ایمنی

مخزن هوای فشرده یکی از اجزای حیاتی هر سیستم کمپرسور است که نقش آن فراتر از ذخیرهی هواست. این مخزن به تثبیت فشار خروجی، کاهش سیکل های روشن و خاموش شدن کمپرسور و تأمین هوای اضطراری در زمان اوج مصرف کمک میکند. وجود یک مخزن با ظرفیت مناسب، فشار خط را پایدار نگه میدارد و از استهلاک زودرس قطعاتی مانند ایرند و موتور جلوگیری میکند.

در کنار خود مخزن، مجموعهای از ملحقات ایمنی و کنترلی وجود دارد که عملکرد آن را تکمیل میکنند؛ از جمله شیر اطمینان برای جلوگیری از افزایش بیش از حد فشار، شیر تخلیه یا درین اتوماتیک برای خروج رطوبت جمع شده، گیج فشار جهت پایش مداوم وضعیت کاری و شیر قطع سریع برای ایمنی هنگام سرویس. رعایت استاندارد های بین المللی مانند ASME و CE در طراحی و ساخت مخزن، تضمین کنندهی عملکرد ایمن آن است.

بازرسی های دورهای شامل تست هیدرواستاتیک، بررسی ضخامت بدنه و عملکرد شیر های ایمنی باید در برنامه نگهداری منظم هر مجموعه صنعتی قرار گیرد. غفلت از این موارد میتواند منجر به خطرات جدی شود. استفاده از قطعات باکیفیت و سرویس به موقع، نه تنها ایمنی کارکنان را افزایش میدهد بلکه بهرهوری کل سیستم هوای فشرده را نیز بهبود میبخشد.

شیرآلات و کنترل های کمپرسور

در هر سیستم کمپرسور، شیرآلات و تجهیزات کنترلی نقش تعیین کنندهای در ایمنی، پایداری فشار و عملکرد کلی دستگاه دارند. این قطعات مسیر جریان هوا و روغن را مدیریت کرده و از بروز خطراتی مانند افزایش ناگهانی فشار یا برگشت جریان جلوگیری میکنند. رایجترین شیرآلات در کمپرسور شامل شیر یکطرفه، شیر اطمینان، شیر سولنوئید (برقی)، رگولاتور فشار و شیر قطع سریع هستند که هرکدام عملکرد خاص خود را دارند.

برای مثال، شیر یکطرفه مانع برگشت هوای فشرده از مخزن به داخل کمپرسور میشود. شیر اطمینان به صورت خودکار در زمان افزایش فشار بیش از حد، هوا را تخلیه کرده و از آسیب به مخزن یا ایرند جلوگیری میکند. رگولاتور فشار نیز به تنظیم دقیق فشار خروجی کمک میکند تا نوسان در خطوط هوای فشرده به حداقل برسد.

شیر های سولنوئیدی که با فرمان الکتریکی عمل میکنند، در کنترل خودکار سیستم های صنعتی کاربرد گستردهای دارند. استفاده از شیرآلات باکیفیت و مقاوم در برابر فشار و دمای بالا، نقش مهمی در کاهش نشت هوا و افزایش بازده انرژی دارد. سرویس دورهای و بررسی سلامت آب بندیها، از اقدامات حیاتی برای جلوگیری از خرابی های ناگهانی در خطوط تولید است. در نهایت، انتخاب صحیح شیرها با توجه به فشار کاری، نوع سیال و شرایط محیطی، ضامن عملکرد ایمن و طولانی مدت کمپرسور خواهد بود.

الکتروموتور، کوپلینگ و سیستم انتقال قدرت

در قلب هر کمپرسور، الکتروموتور نیروی محرکه لازم برای چرخش ایرند یا بلوک سیلندر را تأمین میکند. انتخاب صحیح الکتروموتور نقش بسیار مهمی در عملکرد پایدار دستگاه دارد. پارامتر هایی مانند توان نامی، سرعت چرخش، کلاس حفاظتی (IP) و سطح راندمان انرژی (IE3 یا IE4) باید متناسب با نوع کمپرسور و شرایط محیطی انتخاب شوند. موتور های با راندمان بالا علاوه بر کاهش مصرف انرژی، باعث کاهش حرارت و افزایش طول عمر سایر قطعات میشوند.

انتقال نیرو از موتور به واحد فشرده سازی معمولاً از طریق کوپلینگ یا تسمه و پولی انجام میشود. در سیستم های اسکرو Direct Coupled، شفت موتور مستقیماً به ایرند متصل است که باعث کاهش اتلاف انرژی و صدای کمتر میشود. در مقابل، سیستم های Belt Driven به دلیل انعطاف در تنظیم سرعت و تعمیر آسانتر، در بسیاری از کارگاهها محبوباند.

کوپلینگها وظیفه هممحور نگه داشتن شفتها و جذب لرزشها را دارند. عدم هم راستایی (Misalignment) یا شل شدن کوپلینگ میتواند به بیرینگها و شفت آسیب بزند. بنابراین بررسی منظم تراز شفت، سفتی پیچها و وضعیت لرزش ضروری است. انتخاب کوپلینگ با تحمل گشتاور مناسب و خاصیت جذب ارتعاش، موجب عملکرد نرمتر و کاهش استهلاک مکانیکی کمپرسور خواهد شد.

جمع بندی

در این مقاله با اجزای اصلی و عملکرد هر یک از قطعات کمپرسور هوا آشنا شدیم؛ از ایرند و بلوک سیلندر گرفته تا فیلترها، درایر، رادیاتور، شیرآلات و الکتروموتور. هر یک از این بخشها نقش مستقلی در تضمین راندمان، ایمنی و پایداری سیستم فشرده سازی هوا دارند. انتخاب قطعات مناسب و انجام سرویس های منظم، پایه و اساس عمر طولانی و کارکرد بهینه کمپرسور است.

نگهداری اصولی قطعات، شامل تعویض به موقع فیلترها، کنترل دمای کاری، بررسی سطح روغن و پاک سازی رادیاتور، از خرابی های ناگهانی و توقف خط تولید جلوگیری میکند. در مقابل، استفاده از قطعات بیکیفیت یا بیتوجهی به برنامه سرویس، میتواند به افت فشار، مصرف بالای انرژی و استهلاک سریع دستگاه منجر شود. در نهایت توجه به استاندارد های نصب، بهره برداری و نگهداری به همراه انتخاب قطعات اورجینال، کلید دستیابی به عملکردی پایدار، اقتصادی و مطمئن در سیستم های هوای فشرده صنعتی است.

ایرند کمپرسور چیست و چه وظیفهای دارد؟

ایرند یا واحد فشرده سازی، قلب کمپرسور اسکرو است و وظیفه دارد هوای ورودی را بین دو روتور مارپیچی فشرده کند. کیفیت ساخت ایرند تأثیر مستقیمی بر راندمان و طول عمر کمپرسور دارد.

تفاوت کمپرسور اسکرو و پیستونی در قطعات اصلی چیست؟

در کمپرسور اسکرو از ایرند برای فشرده سازی مداوم استفاده میشود، در حالیکه در کمپرسور پیستونی این کار توسط بلوک سیلندر و حرکت رفت و برگشتی پیستون انجام میشود.

چه زمانی باید فیلترها و درایر کمپرسور تعویض شوند؟

به طور معمول فیلتر هوا و روغن هر 2000 تا 3000 ساعت کار و فیلتر میکروفیلتر یا درایر هر 6 تا 12 ماه یکبار باید تعویض شوند، البته بسته به نوع کاربرد و شرایط محیطی این زمان ممکن است تغییر کند.