هوای فشرده به عنوان یکی از منابع انرژی حیاتی در صنایع امروزی، نقشی اساسی در عملکرد ماشین آلات، ابزار های پنوماتیکی و خطوط تولید ایفا میکند. در واقع، بدون هوای فشرده بسیاری از فرآیند های صنعتی از حرکت باز میمانند. اما برای تولید این انرژی پاک و قابلکنترل، نیاز به دستگاهی به نام کمپرسور هوای فشرده داریم.

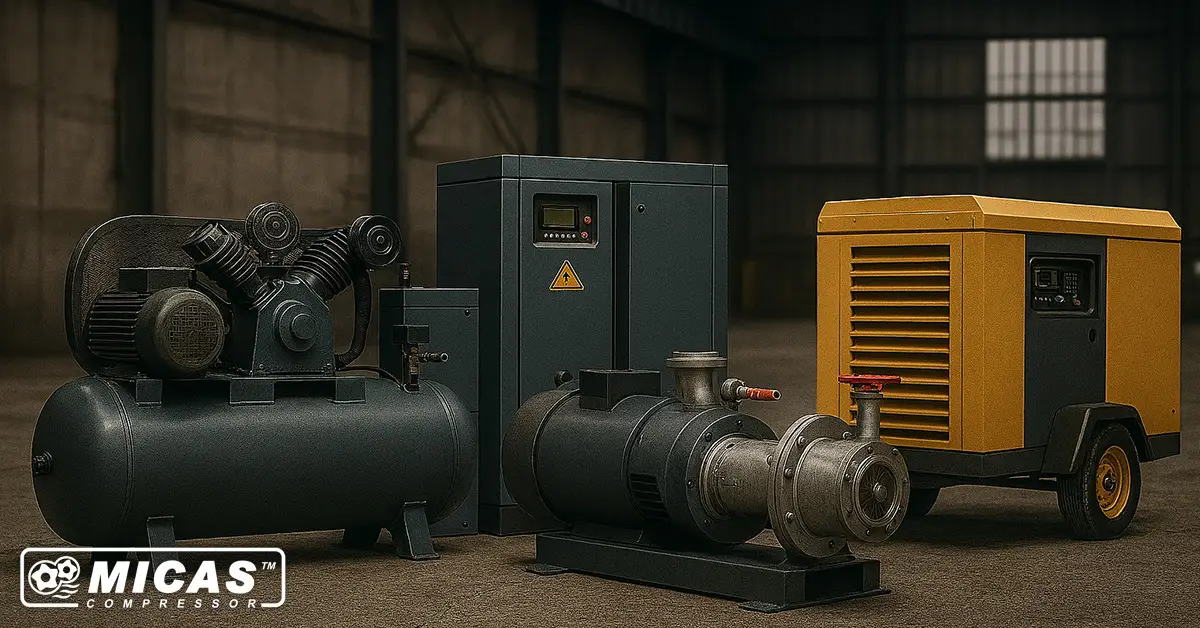

کمپرسور با فشرده سازی هوای محیط، آن را به انرژی فشاری تبدیل کرده و برای استفاده در سیستم های مختلف صنعتی آماده میسازد. این دستگاه در کارگاه های کوچک تا کارخانه های بزرگ مورد استفاده قرار میگیرد و انتخاب نوع مناسب آن تأثیر مستقیمی بر بهرهوری و هزینه های انرژی دارد. اگر قصد آشنایی با مدلها و برند های معتبر دارید، پیشنهاد میکنیم از بخش خرید کمپرسور در وبسایت میکاس دیدن کنید تا انواع مدل های صنعتی را مشاهده نمایید.

کمپرسور هوای فشرده چیست؟

برای درک بهتر مفهوم کمپرسور هوای فشرده چیست، باید ابتدا بدانیم که این دستگاه در اصل نوعی ماشین مکانیکی است که انرژی مکانیکی تولیدشده توسط موتور را به انرژی فشاری در هوا تبدیل میکند. کمپرسور، هوای آزاد محیط را از طریق فیلتر مکش کرده، حجم آن را کاهش میدهد و در نتیجه فشار آن را افزایش میدهد. سپس این هوا در مخزنی ذخیره میشود تا در زمان نیاز، با فشار ثابت و کنترل شده در اختیار مصرف کننده قرار گیرد.

هوای فشرده به دلیل قابلیت انتقال آسان، تمیزی و کنترلپذیری بالا، در صنایع مختلف به ویژه تولید، خودروسازی، داروسازی و بسته بندی نقش کلیدی دارد. کمپرسورها بسته به نوع طراحی میتوانند به صورت ثابت در کارخانهها یا متحرک در پروژه های میدانی استفاده شوند.

اجزای اصلی کمپرسور شامل الکتروموتور (منبع توان مکانیکی)، سیستم فشرده سازی (پیستون یا روتور)، فیلتر ورودی هوا، سیستم خنک کننده و مخزن هوای فشرده است. این بخشها در کنار هم، چرخهای پیوسته از مکش، فشرده سازی، خنکسازی و ذخیره هوا را تشکیل میدهند.

در کمپرسور های مدرن، کنترل کننده های هوشمند به کار گرفته میشوند تا عملکرد دستگاه متناسب با میزان مصرف تنظیم شود؛ نتیجه، کاهش استهلاک و مصرف انرژی است. شناخت دقیق عملکرد این سیستم، به انتخاب بهینه و نگهداری صحیح آن کمک شایانی میکند، موضوعی که در ادامه مقاله به صورت جزئیتر بررسی خواهیم کرد.

انواع کمپرسور هوا و ویژگی های هرکدام

کمپرسور های هوا بر اساس نحوه فشرده سازی هوا، توان تولید فشار و نوع کاربرد صنعتی به چند دسته اصلی تقسیم میشوند. شناخت این انواع کمک میکند تا هنگام خرید، دستگاهی انتخاب کنید که با نیاز واقعی خط تولید یا کارگاه شما مطابقت داشته باشد. در ادامه مهمترین انواع کمپرسور های هوا را معرفی میکنیم:

کمپرسور پیستونی

یکی از رایجترین و قدیمیترین انواع کمپرسور است. در این مدل، حرکت رفت و برگشتی پیستون درون سیلندر باعث کاهش حجم هوا و افزایش فشار آن میشود. ویژگی های این نوع کمپرسور شامل توان بالا در ایجاد فشار زیاد، قیمت اولیه مناسب و ساختار ساده است. با این حال صدای زیاد و لرزش از معایب آن به شمار میرود.

در کارگاه های کوچک، تعمیرگاهها، صنایع چوب و خطوط مونتاژ سبک، از کمپرسور های پیستونی به طور گسترده استفاده میشود. برای مشاهده مدل های متنوع صنعتی، میتوانید به صفحه خرید کمپرسور پیستونی در وبسایت میکاس کمپرسور مراجعه کنید.

کمپرسور اسکرو

در این مدل از دو روتور مارپیچی استفاده میشود که با چرخش در جهت مخالف، هوای ورودی را فشرده میکنند.

این نوع کمپرسور به دلیل کارکرد پیوسته، صدای کم و راندمان بالا، در کارخانهها و خطوط تولید دائمی کاربرد زیادی دارد.

بر خلاف مدل های پیستونی، کمپرسور های اسکرو بدون ضربه و یکنواخت کار میکنند و نیاز به نگهداری کمتری دارند. برای صنایعی که نیاز مداوم به هوای فشرده دارند، این مدل بهترین گزینه است.

کمپرسور سانتریفیوژ

در این نوع، هوا با استفاده از نیروی گریز از مرکز (ایجادشده توسط پره های چرخان) فشرده میشود. کمپرسور های سانتریفیوژ معمولاً در فشار های متوسط و دبی های بالا کاربرد دارند، به همین دلیل در صنایع پتروشیمی، فولاد، نیروگاهها و پروژه های بزرگ استفاده میشوند. مزیت مهم این مدل، ظرفیت بالا و عملکرد پیوسته با لرزش کم است، اما هزینه اولیه و نگهداری آن نسبتاً زیاد است.

کمپرسور دیزلی

کمپرسور های دیزلی معمولاً قابل حمل هستند و با موتور دیزل کار میکنند. در پروژه های راهسازی، معدن، حفاری یا هر محیطی که دسترسی به برق صنعتی محدود است، از این نوع کمپرسور استفاده میشود. مزیت اصلی آن استقلال از برق و دوام بالا در شرایط سخت محیطی است.

انتخاب نوع مناسب کمپرسور به عوامل متعددی از جمله فشار مورد نیاز، حجم هوای مصرفی، مدت زمان کارکرد روزانه و شرایط محیطی بستگی دارد. به طور کلی اگر نیاز به دستگاهی برای کار سبک یا متناوب دارید، مدل های پیستونی مناسبتر هستند، اما در خطوط تولید دائمی، کمپرسور های اسکرو با راندمان بالا توصیه میشوند. در مقابل برای پروژه های فضای باز یا متحرک، کمپرسور های دیزلی بهترین انتخاباند.

نحوه عملکرد کمپرسور هوای فشرده

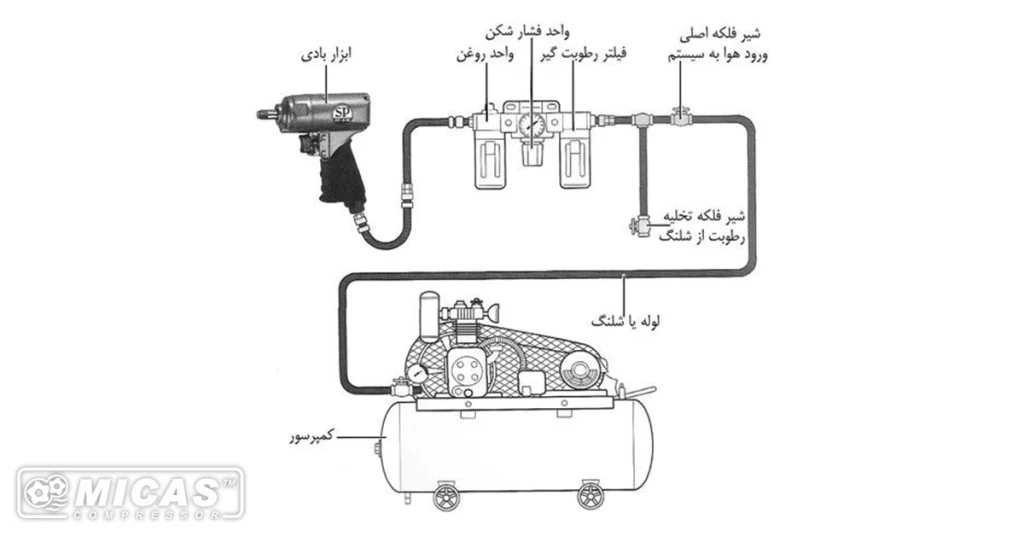

درک اینکه کمپرسور هوای فشرده چگونه کار میکند، به شناخت دقیق اجزای سیستم و ترتیب عملکرد آنها بستگی دارد. در یک نگاه کلی، فرآیند فشرده سازی هوا از لحظه مکش تا تحویل به مصرف کننده شامل چند مرحلهی پیوسته است که هر کدام نقش مهمی در کیفیت نهایی هوای فشرده دارند.

مکش هوا

در گام نخست، کمپرسور هوای محیط را از طریق فیلتر ورودی جذب میکند. فیلتر، ذرات گرد و غبار و آلودگی را حذف میکند تا از آسیب به قطعات داخلی جلوگیری شود. کیفیت فیلتر در این مرحله تأثیر مستقیمی بر طول عمر دستگاه دارد.

فشرده سازی

هوای مکیدهشده وارد سیلندر یا فضای میان روتورها (در مدل های اسکرو) میشود. در این بخش حجم هوا کاهش یافته و فشار آن افزایش پیدا میکند. هرچه نسبت تراکم بیشتر باشد، فشار نهایی هوا نیز بالاتر است.

خنک سازی

فشار بالا موجب افزایش دمای هوا میشود؛ به همین دلیل سیستم خنک کننده (آبی یا روغنی) برای کاهش دما به کار میرود. خنکسازی مناسب نه تنها از فرسایش قطعات جلوگیری میکند بلکه راندمان انرژی را نیز بهبود میبخشد.

حذف رطوبت و ناخالصیها

هوای فشرده پس از خنکشدن هنوز ممکن است حاوی بخار آب یا ذرات روغن باشد. این رطوبت میتواند موجب زنگ زدگی و خرابی ابزار های پنوماتیکی شود. برای رفع این مشکل، از تجهیزاتی مانند خرید درایر جذبی استفاده میشود. این دستگاه با جذب بخار آب، هوای خروجی را خشک و تمیز میکند.

ذخیره و توزیع

هوای تصفیه شده وارد مخزن هوای فشرده میشود تا فشار سیستم ثابت بماند. سپس از طریق لولهها و شیرآلات، به ابزارها و ماشین آلات منتقل میگردد. در این مرحله، وجود رگولاتور فشار و سیستم کنترل اتوماتیک اهمیت دارد؛ زیرا مصرف هوای فشرده در طول روز ممکن است متغیر باشد.

در مجموع عملکرد کمپرسور ترکیبی از دقت مکانیکی، کنترل هوشمند و فیلتراسیون دقیق است. رعایت اصول فنی در هر مرحله باعث میشود دستگاه با کمترین استهلاک و بیشترین بازدهی کار کند.

کاربرد های صنعتی کمپرسور های هوا

هوای فشرده امروزه به یکی از اجزای حیاتی در فرآیند های صنعتی تبدیل شده است. تقریباً هیچ صنعتی را نمیتوان یافت که از سیستم های هوای فشرده بینیاز باشد. دلیل این موضوع، انعطاف پذیری، تمیزی و ایمنی بالای هوای فشرده نسبت به انرژی های دیگر است. در ادامه مهمترین کاربرد های کمپرسور های هوا در صنایع مختلف را بررسی میکنیم.

صنایع غذایی و دارویی

در این صنایع، هوای فشرده باید عاری از هرگونه روغن و رطوبت باشد، زیرا تماس مستقیم یا غیرمستقیم هوا با مواد خوراکی و دارویی میتواند بر کیفیت محصول تأثیر بگذارد. در خطوط بسته بندی، انتقال پودرها، پر کردن بطریها و خشک کردن محصولات از هوای فشرده خشک و تمیز استفاده میشود. استفاده از فیلترها و درایرها در این بخش حیاتی است تا هوا کاملاً استریل باشد.

خودروسازی و رنگ کاری صنعتی

در کارگاه های رنگ، کمپرسور وظیفه تأمین هوای یکنواخت برای پاشش رنگ را برعهده دارد. همچنین در خطوط مونتاژ، ابزار های پنوماتیک مانند آچار بادی، جک و پرس با هوای فشرده کار میکنند. کمپرسور های اسکرو و پیستونی در این بخش بیشترین کاربرد را دارند.

صنایع شیمیایی، نفت و پتروشیمی

در صنایع سنگین، از هوای فشرده برای کنترل شیر های پنوماتیکی، ابزار دقیق، سیستم های ایمنی و فرآیند های انتقال گاز استفاده میشود. در این محیطها، قابلیت اطمینان و پایداری فشار اهمیت ویژهای دارد.

پزشکی و دندان پزشکی

هوای فشرده در تجهیزات جراحی، دستگاه های تنفسی و ابزار دندانپزشکی نقش مهمی دارد. در این بخش نیز باید هوا خشک و بدون آلودگی باشد تا از آسیب به بیماران و دستگاهها جلوگیری شود.

نگهداری و استفاده پایدار

برای عملکرد پایدار سیستم، وجود تجهیزات کمکی مانند مخزن هوای فشرده ضروری است. این مخزن باعث میشود فشار خروجی در کل سیستم ثابت بماند و در زمان اوج مصرف، هوا بدون افت فشار تأمین گردد. علاوه بر این، نقش مهمی در خنکسازی و تهنشینی رطوبت دارد.

در نهایت میتوان گفت که کمپرسور هوای فشرده در هر صنعتی، از تولیدی های کوچک تا کارخانه های عظیم، همانند قلبی تپنده انرژی را در جریان نگه میدارد.

نگهداری و تعمیر کمپرسور هوای فشرده

نگهداری اصولی از کمپرسور هوای فشرده نه تنها باعث افزایش طول عمر دستگاه میشود، بلکه نقش مهمی در حفظ بازدهی انرژی و جلوگیری از توقف ناگهانی تولید دارد. در واقع، حتی بهترین و گرانترین کمپرسورها بدون مراقبت منظم، دچار افت فشار، افزایش حرارت و خرابی زودهنگام خواهند شد.

اولین و سادهترین اقدام، تعویض منظم فیلتر هوا است. فیلتر تمیز مانع ورود ذرات به سیستم فشرده سازی میشود و از ساییدگی قطعات داخلی جلوگیری میکند. همچنین، فیلتر روغن در کمپرسور های روغنی باید طبق دستور العمل سازنده تعویض شود تا کیفیت روانکاری حفظ گردد.

تخلیه رطوبت مخزن هوای فشرده یکی دیگر از اقدامات ضروری است. تجمع آب در مخزن میتواند موجب زنگ زدگی، افت فشار و حتی آسیب به ابزار های متصل شود. بهتر است شیر تخلیه روزانه باز شده و رطوبت خارج گردد.

از دیگر موارد مهم، بررسی سلامت تسمهها، اتصالات، شیلنگها و سیستم خنک کننده است. هرگونه نشتی یا لرزش غیر عادی باید فوراً بررسی شود، زیرا ممکن است نشانهای از ایراد در سیستم فشرده سازی یا تنظیم فشار باشد.

در نهایت اجرای سرویس های دورهای توسط متخصصان فنی اهمیت بالایی دارد. تنظیم دقیق فشار، کنترل دمای کاری و تست ایمنی از جمله اقداماتی است که عملکرد کمپرسور را در شرایط ایده آل حفظ میکند. رعایت این نکات، عمر دستگاه را چندین برابر افزایش میدهد و از توقف ناگهانی خطوط تولید جلوگیری مینماید.

جمع بندی

در آخر کمپرسور هوای فشرده را میتوان یکی از مؤثرترین و ضروریترین تجهیزات صنعتی دانست که نقش آن در تأمین انرژی پاک و قابلکنترل غیرقابلانکار است. این دستگاه با فشرده سازی هوای محیط، نیرویی ایمن و پایدار برای راه اندازی ماشین آلات، ابزار های بادی و خطوط تولید فراهم میکند.

درک صحیح از نحوه عملکرد، شناخت انواع کمپرسور و توجه به اصول نگهداری منظم، سه عامل کلیدی برای بهره برداری بهینه از این سیستم هستند. بیتوجهی به سرویس های دورهای میتواند موجب افت فشار، افزایش استهلاک و هزینه های غیرضروری شود. انتخاب درست کمپرسور متناسب با نوع کاربرد، موجب افزایش بهرهوری انرژی و طول عمر تجهیزات خواهد شد. در نتیجه، هر مجموعه صنعتی که به پایداری و راندمان اهمیت میدهد، باید به کیفیت، طراحی و نگهداری صحیح کمپرسور هوای فشرده توجه ویژهای داشته باشد.

کمپرسور هوای فشرده چیست و چه کاربردی دارد؟

کمپرسور دستگاهی است که با فشرده سازی هوای محیط، آن را برای استفاده در صنایع مختلف مانند خودروسازی، غذایی، دارویی و رنگ کاری آماده میکند. این هوای فشرده به عنوان منبع انرژی تمیز و قابل اعتماد در فرآیند های صنعتی به کار میرود.

تفاوت کمپرسور پیستونی و اسکرو در چیست؟

کمپرسور پیستونی برای کارهای سبک و متناوب مناسب است، در حالیکه کمپرسور اسکرو برای کارکرد مداوم و طولانی مدت طراحی شده و راندمان انرژی بالاتری دارد.

هوای فشرده تولیدی کمپرسور باید خشک باشد؟

بله. وجود رطوبت در هوای فشرده میتواند باعث زنگ زدگی تجهیزات و کاهش عمر ابزار شود. برای رفع این مشکل از درایر جذبی یا تبریدی استفاده میشود.